Rosca para extrusora: O guia completo para entender e escolher a melhor opção

Por: Marcos - 18 de Agosto de 2024

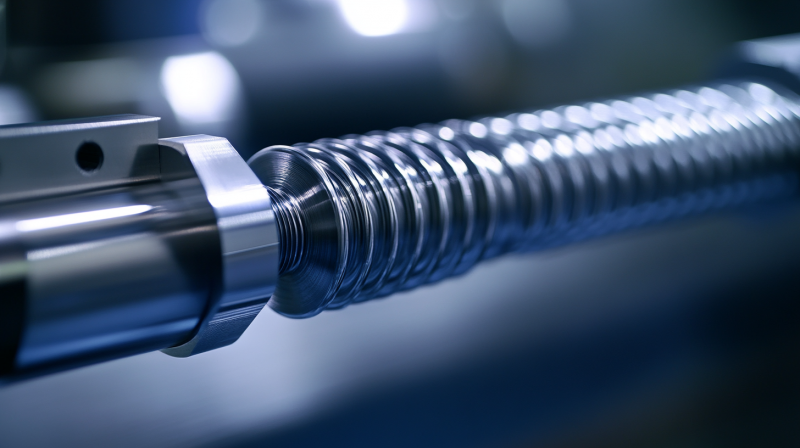

A escolha da rosca para extrusora é um fator crucial para o desempenho e eficiência do processo de extrusão. É importante entender os diferentes tipos de roscas disponíveis, assim como os fatores que influenciam a escolha. Ao escolher a rosca adequada, é possível otimizar a produção, garantindo alta qualidade e aumentando a eficiência do seu negócio. Neste artigo, vamos apresentar um guia completo para ajudá-lo a entender melhor sobre roscas para extrusoras e fazer a melhor escolha para a sua necessidade. Acompanhe!

1. Tipos de roscas para extrusoras: conheça as principais opções disponíveis

Existem diversos tipos de roscas disponíveis para extrusoras, cada uma com características e aplicações específicas. Conhecer as principais opções é fundamental para escolher a rosca mais adequada para o seu processo de extrusão.

Rosca de segmento único

A rosca de segmento único é um dos tipos mais comuns de roscas para extrusoras. Ela possui um único segmento helicoidal ao longo de toda a extensão da rosca. Esse tipo de rosca é ideal para processos de extrusão contínuos, onde a matéria-prima é alimentada continuamente na extrusora. A rosca de segmento único é versátil e pode ser utilizada em uma ampla variedade de materiais, desde plásticos até alimentos.

Rosca de segmento múltiplo

A rosca de segmento múltiplo é composta por diferentes segmentos helicoidais ao longo da rosca. Cada segmento tem uma função específica, como mistura, compressão e transporte do material. Esse tipo de rosca é muito utilizado em processos de extrusão que exigem um alto nível de controle da mistura e dispersão dos materiais. A rosca de segmento múltiplo é especialmente eficiente em extrusões de polímeros especiais e na produção de compostos.

Rosca barrier

A rosca barrier, também conhecida como rosca de barreira, é um tipo de rosca inovador utilizado principalmente em processos de extrusão de filmes e tubos. Ela apresenta uma geometria especial que cria uma barreira física entre as diferentes zonas de aquecimento e resfriamento da extrusora. Isso resulta em uma melhor distribuição de temperatura ao longo do processo de extrusão, o que é fundamental para obter um produto de alta qualidade. A rosca barrier é especialmente indicada em extrusões de materiais sensíveis ao calor, como poliolefinas.

Além dos tipos mencionados acima, existem outros tipos de roscas para extrusoras, como a rosca de degaseificação, a rosca de alto cisalhamento e a rosca de alimentação lateral. Cada uma delas possui características específicas e aplicações adequadas a diferentes tipos de materiais e processos de extrusão.

É importante destacar que a escolha do tipo de rosca deve levar em consideração fatores como o tipo de material a ser processado, a complexidade do processo, a qualidade do produto final desejado, entre outros. Consultar um especialista em extrusão é fundamental para fazer a escolha mais adequada.

No próximo tópico, abordaremos os fatores importantes a serem considerados na escolha da rosca para extrusora. Continue a leitura e aprenda mais sobre esse assunto tão relevante para a indústria de extrusão.

2. Fatores importantes na escolha da rosca para extrusora

Ao escolher a rosca para extrusora, é essencial levar em consideração uma série de fatores que podem impactar diretamente na eficiência e qualidade do processo de extrusão. Vamos explorar agora os principais fatores que devem ser considerados na escolha da rosca ideal.

Tipo de material

O tipo de material que será processado na extrusora é um fator determinante na escolha da rosca. Materiais com diferentes propriedades, viscosidades e características de fluxo exigem roscas específicas para obter os melhores resultados. Por exemplo, materiais de alta viscosidade requerem roscas com canais mais amplos, capazes de acomodar o fluxo do material de forma adequada. Já materiais com características de fluxo complexas podem necessitar de roscas com geometrias especiais para promover uma melhor mistura e homogeneização.

Taxa de cisalhamento

A taxa de cisalhamento é outro fator importante a ser considerado na escolha da rosca. Ela está relacionada à velocidade de rotação da rosca e à geometria dos canais. Materiais que necessitam de uma taxa de cisalhamento mais alta, como plásticos de alta performance, requerem roscas com uma geometria específica, capaz de gerar um maior cisalhamento e proporcionar a adequada distribuição de temperatura e cisalhamento no processo de extrusão.

Tipo de produto final

O tipo de produto final desejado também influencia na escolha da rosca. Por exemplo, se o objetivo é produzir filmes plásticos de alta qualidade e uniformidade, será necessário utilizar uma rosca que promova uma excelente distribuição e mistura do material. Já para a produção de tubos de PVC, é importante escolher uma rosca que seja capaz de garantir uma boa compressão e plastificação do material.

Velocidade de produção

A velocidade de produção desejada é um fator a ser considerado na escolha da rosca. Processos de extrusão de alta velocidade requerem roscas capazes de promover uma boa mistura e homogeneização do material em um curto espaço de tempo. Roscas de elevada taxa de alimentação e mistura são ideais para processos de alta velocidade, garantindo um bom desempenho e produtividade.

Exigências de qualidade

As exigências de qualidade do produto final devem ser levadas em consideração na escolha da rosca. Processos que demandam alta precisão dimensional e baixa variação de propriedades exigem roscas que promovam uma excelente distribuição de temperatura e mistura, garantindo assim a qualidade do produto final.

Além desses fatores, é importante considerar também as condições operacionais, como a temperatura de processamento, a pressão na extrusora e a potência disponível. Consultar um especialista em extrusão é fundamental para avaliar todos esses fatores e fazer a escolha mais adequada para o seu processo.

No próximo tópico, discutiremos os benefícios e o impacto da escolha correta da rosca para extrusora na produtividade e qualidade do processo de extrusão. Continue a leitura e aprofunde-se ainda mais nesse assunto!

3. Benefícios e impacto da escolha correta da rosca na produtividade e qualidade do processo de extrusão

A escolha correta da rosca para extrusora pode trazer diversos benefícios significativos tanto para a produtividade quanto para a qualidade do processo de extrusão. Vamos explorar agora alguns dos principais impactos positivos que a escolha correta da rosca pode trazer.

Aumento da produtividade

Uma rosca adequada ao tipo de material e ao processo de extrusão pode levar a um aumento significativo na produtividade. Isso ocorre porque a rosca correta é capaz de promover uma melhor mistura, plastificação e homogeneização do material, resultando em um maior rendimento. Além disso, uma rosca projetada de acordo com as necessidades do processo pode otimizar o fluxo de material, diminuindo o tempo de ciclo e aumentando a velocidade de produção.

Melhoria na qualidade do produto final

A escolha correta da rosca também tem um impacto direto na qualidade do produto final. Uma rosca adequada é capaz de promover uma excelente distribuição de temperatura, cisalhamento e mistura, resultando em um produto final com características uniformes e propriedades desejadas. Além disso, a escolha correta da rosca pode reduzir defeitos e inconsistências no produto, melhorando sua qualidade e diminuindo as taxas de rejeição.

Redução de desperdícios

Com uma rosca adequada, é possível reduzir consideravelmente os desperdícios de matéria-prima durante o processo de extrusão. Uma rosca projetada para proporcionar uma excelente plastificação e mistura do material minimiza a quantidade de material perdida e as chances de retrabalho. Isso resulta em uma economia significativa, tanto em termos de matéria-prima quanto de energia.

Redução de custos operacionais

Uma rosca corretamente escolhida pode trazer benefícios financeiros a longo prazo, reduzindo os custos operacionais. Com uma maior eficiência do processo e uma melhor qualidade do produto, é possível economizar em energia, diminuir os gastos com retrabalho e reduzir os tempos de parada para manutenção. Além disso, a redução de desperdícios e a diminuição das taxas de rejeição resultam em uma otimização dos recursos, contribuindo para a redução dos custos.

Possibilidade de expansão do negócio

Uma rosca adequada também permite a possibilidade de expansão do negócio. Com uma maior produtividade e uma melhor qualidade do produto final, é possível atender a um maior volume de demanda e conquistar novos clientes. Além disso, a escolha correta da rosca possibilita a produção de novos produtos e a entrada em diferentes nichos de mercado, ampliando as oportunidades de negócio.

Em resumo, a escolha correta da rosca para extrusora é fundamental para alcançar uma maior produtividade, uma melhor qualidade do produto final, a redução de desperdícios, a diminuição dos custos operacionais e a possibilidade de expansão do negócio. É um investimento que traz benefícios tangíveis e contribui para o sucesso e crescimento da empresa no mercado de extrusão. Consultar um especialista em extrusão é fundamental para fazer a escolha correta da rosca adequada às necessidades específicas do seu processo.

No próximo tópico, iremos concluir este artigo, recapitulando os pontos principais discutidos e trazendo uma chamada para ação. Continue a leitura e não perca nenhum detalhe importante!

A escolha correta da rosca para extrusora é de extrema importância para garantir a produtividade e a qualidade do processo de extrusão. Ao longo deste artigo, exploramos os diferentes tipos de roscas disponíveis, os fatores importantes a serem considerados na escolha e os benefícios que uma escolha adequada pode trazer.

Ao conhecer os tipos de roscas, como a de segmento único, segmento múltiplo e a barrier, é possível selecionar aquela que melhor atenderá às necessidades do seu processo. Além disso, considerar fatores como o tipo de material, a taxa de cisalhamento, o tipo de produto final, a velocidade de produção e as exigências de qualidade contribui para a escolha acertada.

Os benefícios proporcionados pela escolha correta da rosca são significativos. Aumento da produtividade, melhoria na qualidade do produto final, redução de desperdícios, diminuição de custos operacionais e a possibilidade de expansão do negócio são alguns dos impactos positivos que podem ser alcançados.

Portanto, é imprescindível consultar um especialista em extrusão e avaliar todos os aspectos relevantes para fazer a escolha adequada da rosca para extrusora. Essa decisão, além de influenciar diretamente no desempenho do processo, contribui para a competitividade e o sucesso do seu negócio.

Esperamos que este guia tenha sido útil e que você possa aplicar o conhecimento adquirido na seleção da rosca para extrusora. Aproveite os benefícios resultantes dessa escolha e esteja sempre atento às novas tecnologias e tendências do mercado de extrusão.

Se tiver alguma dúvida ou quiser compartilhar sua experiência, ficaremos felizes em receber seu feedback. Continue explorando o nosso site para obter mais informações valiosas sobre o mundo da extrusão.

Obrigado por nos acompanhar e até o próximo artigo!